Cynkowanie wysokotemperaturowe

Wyjątkowo cienkie, twarde i dopasowane – cynkowanie wysokotemperaturowe posiada wiele zalet. To idealne rozwiązanie w przypadku małych detali, łączników oraz wszędzie tam, gdzie waga i precyzja odgrywają absolutnie kluczową rolę.

Ocynkownia Świdnica

Cynkowanie wirówkowe

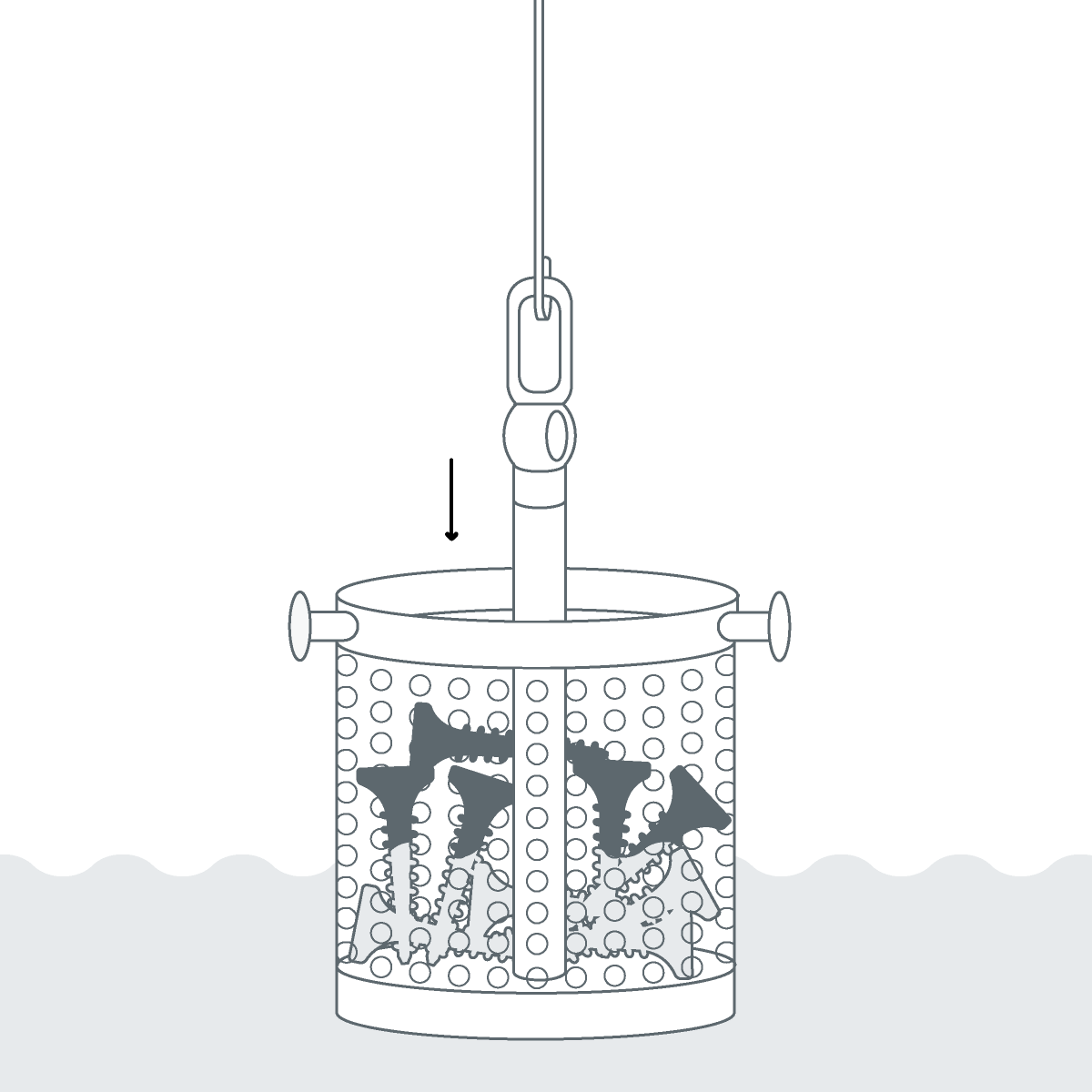

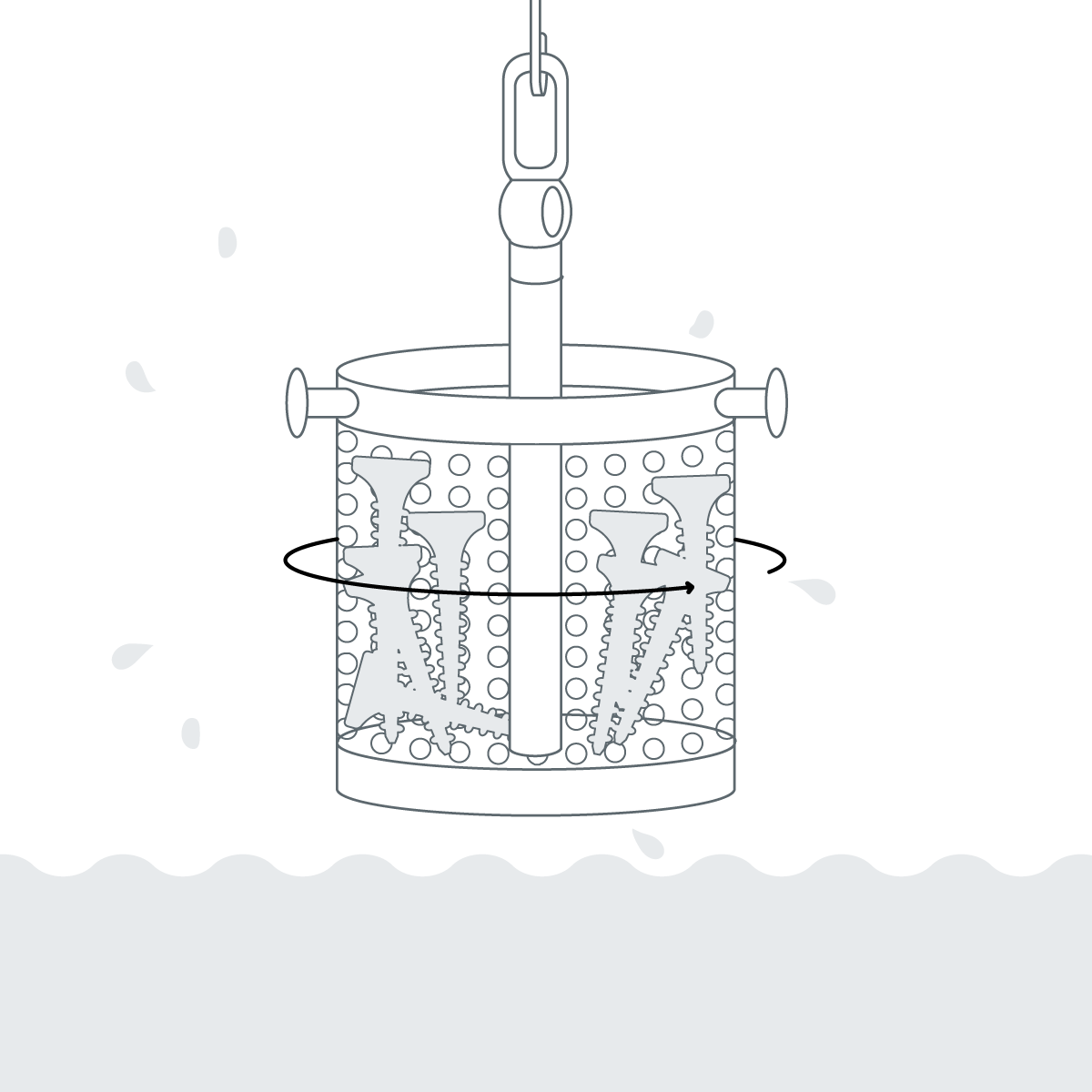

Usługa cynkowania wysokotemperaturowego, zwanego też cynkowaniem wirówkowym, dostępna jest w Ocynkowni Świdnica, która dysponuje nowoczesną wanną z urządzeniem odwirowującym nadmiar cynku, co w konsekwencji umożliwia jeszcze lepsze dopasowanie łączonych następnie elementów (np. zawiasy, śruby i nakrętki).

Procesy technologiczne cynkowania nisko- i wysokotemperaturowego (wirówkowego) są bardzo podobne. Cynkowanie wysokotemperaturowe umożliwia uzyskanie powłoki o wysokiej odporności korozyjnej oraz jednolitej strukturze i grubości. Metoda ta wykorzystywana jest do zabezpieczania elementów stalowych i żeliwnych, gdzie ważne są parametry grubości warstwy cynkowej oraz wytrzymałość.

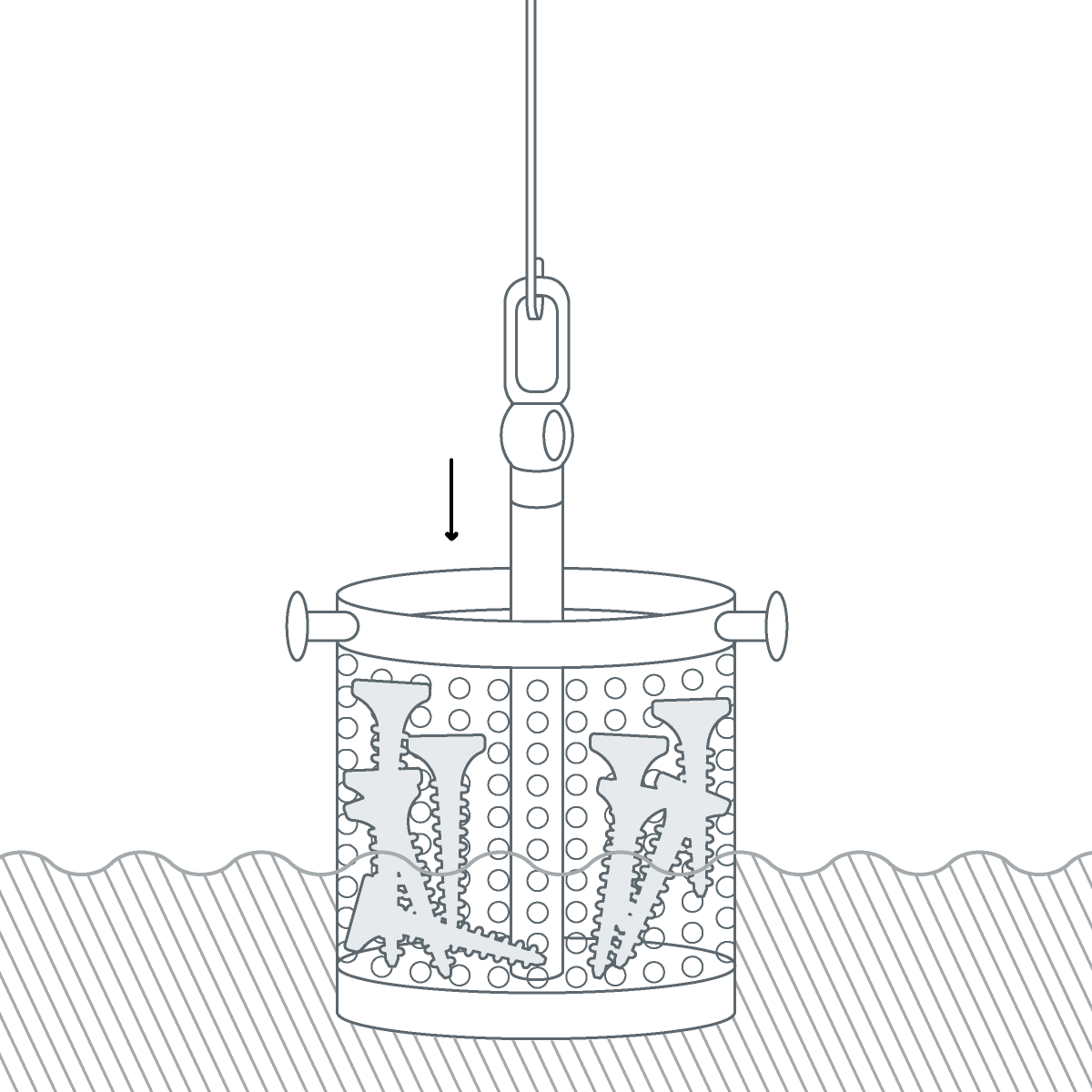

Proces cynkowania wirówkowego (wysokotemperaturowego)

Czym różni się tradycyjne cynkowanie ogniowe od wysokotemperaturowego?

Proces cynkowania dużych konstrukcji przeprowadza się bardzo podobnie, jak w przypadku cynkowania wysokotemperaturowego, stosowanego dla małych elementów. Tak samo wygląda obróbka wstępna, gdy elementy są odtłuszczane, płukane, wytrawiane, ponownie płukane, zanurzane w topniku i finalnie suszone.

Główną różnicą w obu typach cynkowania, jest temperatura cynku (około 440°C w tradycyjnym cynkowaniu lub około 560°C w wysokotemperaturowym), w którym następuje kąpiel, odwirowanie jego nadmiaru w metodzie wysokotemperaturowej, a także inna metoda chłodzenia.

Co dokładnie daje wyższa temperatura cynku?

W cynkowaniu niskotemperaturowym powstaje faza międzymetaliczna z tak zwanej fazy delta-1 przez fazę mieszaną (faza zeta) do fazy czystego cynku (faza eta). W rezultacie powierzchnia i struktura warstwy cynku nigdy nie są w 100% jednorodne. W procesie cynkowania wysokotemperaturowego zwykle tworzy się tylko faza delta-1, co zapewnia jeszcze wyższą odporność.

W utworzonej i zwięzłej fazie delta-1 występuje mniej odgazowań. Oprócz jednolitej struktury warstwy i jednorodnej powierzchni, proces cynkowania wirówkowego idealnie przygotowuje powierzchnię do malowania proszkowego, ponieważ ekstremalne odgazowanie może negatywnie wpływać na ten kolejny proces. Dzięki niskiej grubości warstwy wynoszącej 40 μm zgodnie z normą DIN EN ISO 1460, cynkowanie wysokotemperaturowe nadaje się szczególnie do małych części i elementów łączących, które muszą być dokładnie dopasowane. Stąd też nadmiar cynku zostaje usunięty poprzez odwirowanie.

Chłodzenie po cynkowaniu

W procesie cynkowania niskotemperaturowego, materiał schnie na powietrzu, natomiast po cynkowaniu wysokotemperaturowym, czyli wirówkowym, zwykle chłodzony jest w kąpieli wodnej, aby zapobiec odpryskom cynku z powodu niepożądanych zmian faz w zbyt długim procesie chłodzenia.

Masz pytania lub jesteś zainteresowany naszymi usługami? Zadzwoń lub napisz do nas, a skontaktujemy się z Tobą najszybciej, jak to tylko możliwe.